0086 15335008985

Con quanta facilità è possibile integrare un attuatore elettrico a un quarto di giro nel mio sistema di controllo esistente?

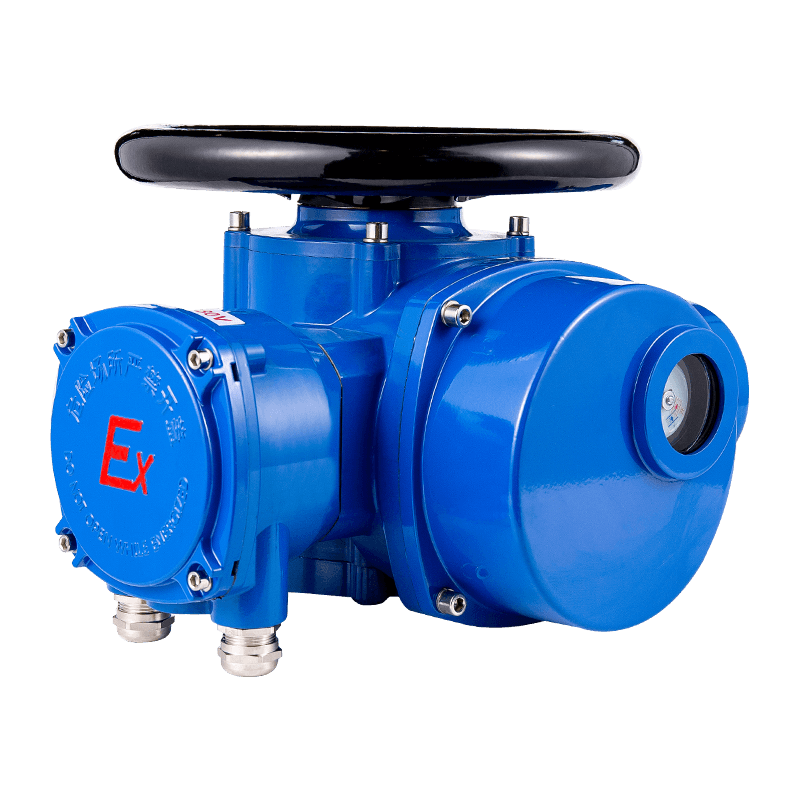

Per direttori di stabilimento, ingegneri e integratori di sistema, la decisione di aggiornare o espandere un sistema di automazione non è mai presa alla leggera. Una delle preoccupazioni principali è la compatibilità: i nuovi componenti funzioneranno perfettamente con l’infrastruttura già esistente? Quando l'applicazione richiede l'automazione di valvole a sfera, a maschio o a farfalla, il attuatore elettrico a quarto di giro spesso è la soluzione ideale. Tuttavia, sorge una domanda comune e critica: quanto facilmente può a attuatore elettrico a quarto di giro integrare nel mio sistema di controllo esistente? La risposta, rassicurante, è che i dispositivi moderni sono progettati avendo l’integrazione come principio fondamentale.

Comprendere i componenti principali dell'integrazione

Prima di addentrarsi in protocolli e cablaggi specifici, è fondamentale capire cosa comporta realmente l’integrazione. Fondamentalmente, l'integrazione di a attuatore elettrico a quarto di giro significa stabilire un canale di comunicazione e controllo affidabile ed univoco tra l’attuatore ed il sistema che lo comanda. Ciò coinvolge in genere tre componenti principali: il sistema di controllo stesso (ad esempio un PLC, un DCS o anche un semplice pannello relè), il attuatore , e il interfaccia che li collega. Questa interfaccia può essere semplice come un insieme di cavi discreti per i comandi di apertura/chiusura o complessa come un bus digitale in rete che trasporta grandi quantità di dati. La facilità di integrazione è direttamente proporzionale al grado di allineamento delle capacità dell'attuatore con il linguaggio e le capacità del sistema di controllo. Fortunatamente, i produttori comprendono che non esistono due ambienti di controllo identici, motivo per cui esiste uno standard attuatore elettrico a quarto di giro viene generalmente offerto con un'ampia gamma di interfacce opzionali e moduli di comunicazione per adattarsi a quasi tutti gli scenari.

Il ruolo dei protocolli di comunicazione nell'integrazione perfetta

I protocolli di comunicazione sono il linguaggio utilizzato dal sistema di controllo per comunicare con i dispositivi sul campo. Il protocollo supportato dal tuo scelto attuatore elettrico a quarto di giro è probabilmente il fattore più importante che determina la facilità di integrazione. Il panorama dei protocolli può essere suddiviso in alcune categorie chiave, ciascuna con i propri vantaggi e considerazioni.

Segnali fondamentali discreti e analogici

La forma più semplice e universale di integrazione avviene tramite segnali di ingresso/uscita discreti (on/off) e analogici (proporzionali). Questo è spesso il punto di ingresso più semplice per l'integrazione di a attuatore elettrico a quarto di giro in un sistema legacy o in una semplice configurazione PLC.

La maggior parte degli attuatori accetta un semplice contatto pulito o un impulso di tensione (ad esempio, 24 V CC o 120 V CA) per comandare le operazioni di apertura e chiusura. Allo stesso modo, forniscono segnali di feedback discreti, spesso tramite relè elettromeccanici integrati nel modulo di controllo dell'attuatore, per indicare stati come Valvola aperta , Valvola chiusa , Errore di coppia , O Surriscaldamento del motore . L’integrazione analogica potrebbe comportare la ricezione di un segnale da 4-20 mA per il controllo proporzionale (ad esempio, modulando una valvola a farfalla per il controllo del flusso) o la trasmissione di un segnale da 4-20 mA che rappresenta la posizione della valvola.

Questo metodo è facile da comprendere, risolvere i problemi e collegare. Non richiede conoscenze di programmazione particolari oltre alla logica ladder di base nel PLC. Il limite, tuttavia, è la quantità di dati scambiati; si conoscono la posizione e lo stato di base, ma le informazioni diagnostiche più approfondite rimangono bloccate all'interno dell'attuatore.

Bus di campo e reti industriali

Per gli ambienti moderni e ricchi di dati, i protocolli del bus di campo digitale rappresentano lo standard per l'integrazione. È qui che emerge la vera “facilità” di integrazione per i sistemi ben attrezzati. UN attuatore elettrico a quarto di giro dotato di un modulo bus di campo comunica su un singolo cavo a doppino intrecciato, riducendo drasticamente i costi e la complessità del cablaggio e consentendo al tempo stesso un vasto scambio di informazioni.

I protocolli comuni includono Profibus DP , ModbusRTU , E DeviceNet . Questi protocolli consentono al sistema di controllo non solo di comandare l'apertura o la chiusura della valvola, ma anche di monitorare i valori di coppia in tempo reale, la temperatura interna, il numero di cicli operativi e molto altro. Questa ricchezza di dati facilita la manutenzione predittiva, riducendo i tempi di fermo. L'integrazione a questo livello richiede in genere il caricamento di un file di descrizione del dispositivo (GSD per Profibus, EDS per DeviceNet) nel software di ingegneria del sistema di controllo. Questo file indica esattamente al PLC come comunicare con l'attuatore, rendendo la configurazione un processo in gran parte guidato da menu.

Protocolli basati su Ethernet

L'attuale apice della facilità e della capacità di integrazione risiede nei protocolli basati su Ethernet. Questi includono Profibus PA , ModBus TCP/IP , Ethernet/IP , E Foundation Fieldbus H1 . Questi protocolli offrono comunicazioni ad alta velocità e la possibilità di integrare il attuatore elettrico a quarto di giro direttamente nella più ampia infrastruttura di rete IT dello stabilimento.

Il vantaggio principale è la perfetta integrazione con i sistemi di supervisione come SCADA e MES. I pianificatori della manutenzione, gli storici operativi e i sistemi di gestione delle risorse possono accedere ai dati provenienti dall'attuatore senza la necessità di gateway complessi. La configurazione e la diagnostica possono spesso essere eseguite in remoto da una workstation di ingegneria. Per una struttura che già utilizza una dorsale di controllo basata su Ethernet, aggiungere un attuatore compatibile è semplice come connettere qualsiasi altro dispositivo di rete e assegnargli un indirizzo IP.

| Tipo di protocollo | Protocolli di esempio | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Discreto/Analogico | Contatto pulito, 4-20 mA | Semplicità, Universalità | Sistemi semplici , aggiornamenti precedenti, controllo di base |

| Bus di campo industriale | Profibus DP , ModbusRTU , DeviceNet | Cablaggio ridotto, dati ricchi | Automazione a livello di impianto , manutenzione basata sui dati |

| Basato su Ethernet | ModBus TCP/IP , Ethernet/IP , Profibus PA | Alta velocità, integrazione IT | Siti greenfield moderni , IIoT iniziative, sistemi complessi |

Compatibilità elettrica e requisiti di alimentazione

L'integrazione fluida non riguarda solo i dati; si tratta di elettroni. Garantire la compatibilità elettrica è un aspetto fondamentale, ma a volte trascurato, del processo. Un mancato adattamento degli alimentatori può fermare un progetto di integrazione prima ancora che inizi.

Il primo passo è verificare la fonte di alimentazione disponibile nel luogo di installazione. È AC o DC? Qual è la tensione e la frequenza (ad esempio, 120 V CA 60 Hz, 240 V CA 50 Hz, 24 V CC)? UN attuatore elettrico a quarto di giro è disponibile in un'ampia gamma di opzioni di ingresso di alimentazione standard. Selezionare il modello corretto è fondamentale. Il tentativo di alimentare un attuatore da 24 V CC con un'alimentazione da 120 V CA causerà un guasto immediato e catastrofico.

Inoltre, deve essere considerata la corrente di spunto del motore dell’attuatore. Quando viene energizzato per la prima volta, un motore elettrico può assorbire una corrente molte volte superiore alla sua corrente operativa a regime. L’alimentazione e il cablaggio del sistema di controllo devono essere dimensionati per gestire questo breve picco. Trascurare la corrente di spunto può causare scatti fastidiosi degli interruttori automatici o cadute di tensione che influiscono su altri dispositivi sullo stesso circuito. Molti attuatori incorporano circuiti di avvio graduale per mitigare questo problema, rendendoli più facili da integrare in ambienti elettricamente sensibili.

Infine, è necessario gestire il rumore elettrico inerente agli ambienti industriali. La corretta schermatura dei cavi di segnale, la separazione dei cavi di alimentazione e di controllo e l'uso di una messa a terra dedicata per l'attuatore sono tutte pratiche ottimali fondamentali che garantiscono che l'integrazione elettrica sia pulita e priva di interferenze che potrebbero causare funzionamento irregolare o errori di comunicazione.

Configurazione e impostazione: software e strumenti

Una volta effettuate le connessioni fisiche e di protocollo, il passaggio successivo dell'integrazione è la configurazione. Moderno attuatore elettrico a quarto di giro le unità sono altamente configurabili e il processo è stato ottimizzato per facilitarne l'uso.

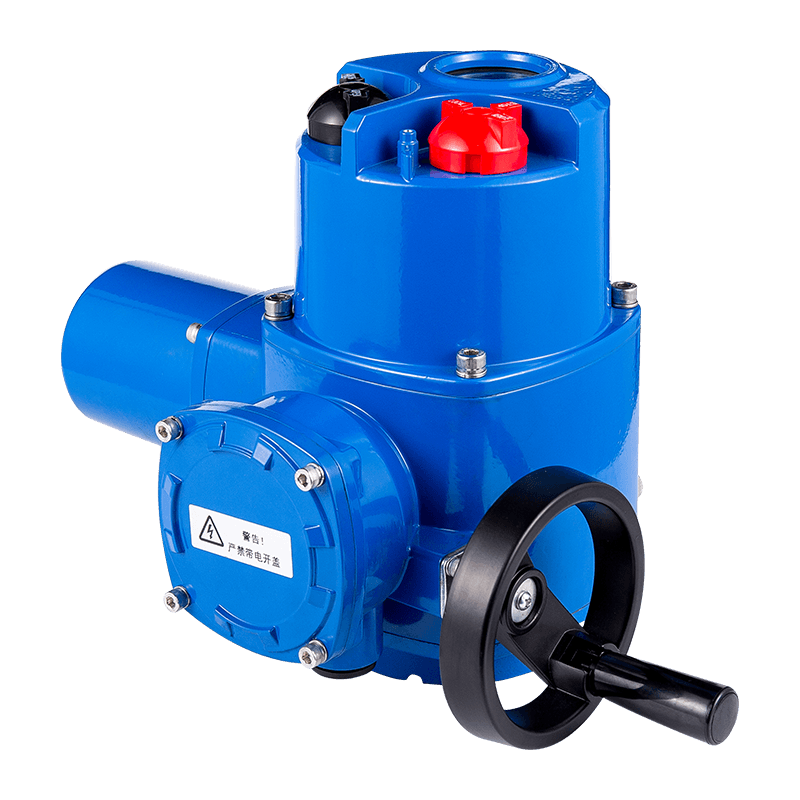

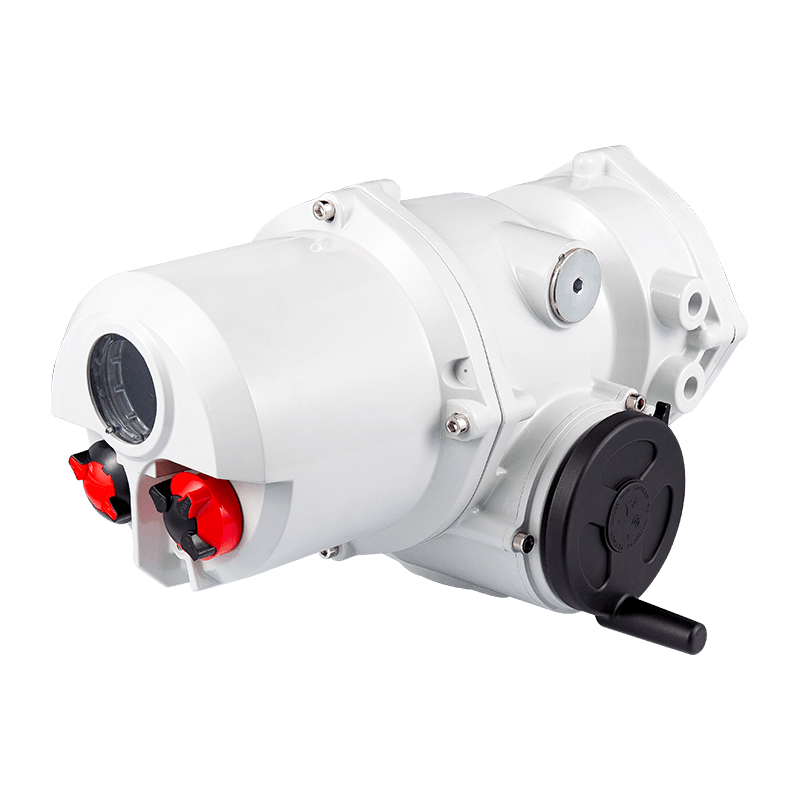

Molti attuatori sono dotati di controlli a pulsante integrati e di un'interfaccia uomo-macchina (HMI) locale per la configurazione di base. Ciò consente a un tecnico di aprire e chiudere manualmente la valvola, impostare limiti di coppia, configurare relè di feedback discreti e assegnare indirizzi per protocolli di rete in loco senza un computer. Ciò è incredibilmente utile per la messa in servizio iniziale e la risoluzione dei problemi.

Per una configurazione più avanzata e, soprattutto, per la diagnostica, la maggior parte dei produttori offre strumenti software per PC dedicati. Queste applicazioni si collegano all'attuatore, spesso tramite un adattatore USB o Bluetooth, e forniscono un'interfaccia utente grafica per l'impostazione approfondita dei parametri. La facilità di integrazione qui è elevata perché questi strumenti consentono il caricamento e il download rapidi dei file di configurazione. Ciò significa che un tecnico può configurare perfettamente un attuatore sul proprio banco, salvare le impostazioni in un file e quindi implementare rapidamente la stessa configurazione su dozzine di altri attuatori nel sistema, garantendo coerenza e risparmiando enormi quantità di tempo.

Inoltre, questo software fornisce una finestra sullo stato dell'attuatore, visualizzando parametri in tempo reale, registri storici dei guasti e contatori di eventi. Questa capacità diagnostica è una parte fondamentale della storia dell'integrazione, poiché collega i dati operativi dell'attuatore direttamente ai sistemi di gestione della manutenzione, consentendo un approccio proattivo alla manutenzione.

Considerazioni sull'integrazione fisica e meccanica

La facilità di integrazione non è solo una questione elettrica o software. L'interfaccia fisica e meccanica tra l'attuatore e la valvola azionata è un primo passo fondamentale. UN attuatore elettrico a quarto di giro è progettato per essere montato direttamente su una valvola secondo gli standard internazionali, il che semplifica enormemente questo processo.

Gli standard di montaggio più comuni sono ISO 5211 e DIN 3337. Questi standard definiscono la geometria dell'interfaccia di montaggio sulla valvola: le dimensioni della flangia, il numero di bulloni, il cerchio dei bulloni e la dimensione e la forma dell'albero motore. Quando sia la valvola che l'attuatore sono fabbricati secondo questi standard, l'integrazione fisica è una semplice questione di allineamento delle parti e di loro imbullonatura. Questa intercambiabilità rappresenta un enorme vantaggio, poiché consente un facile aggiornamento delle valvole manuali o la sostituzione di attuatori esistenti di diversi produttori senza modificare la valvola o le tubazioni.

Oltre all'interfaccia di montaggio, la selezione meccanica della coppia di uscita dell'attuatore e del valore di spinta corretti sono fondamentali. Un attuatore sottodimensionato non sarà in grado di azionare la valvola, soprattutto in caso di pressione differenziale elevata o se la valvola si blocca. Un attuatore sovradimensionato può comportare uno spreco, essere più costoso e potenzialmente danneggiare le parti interne della valvola a causa di una forza eccessiva. L'utilizzo del software di dimensionamento fornito dal produttore o la consultazione delle specifiche tecniche garantiscono la scelta attuatore elettrico a quarto di giro è accoppiato meccanicamente alla valvola, garantendo un funzionamento affidabile e un sistema meccanico realmente integrato.

Il valore della diagnostica e del feedback per l'integrità del sistema

La massima espressione della facile integrazione è il valore che ne deriva. Un sistema profondamente integrato attuatore elettrico a quarto di giro fornisce molto più della semplice funzionalità di apertura/chiusura. Diventa una sentinella del tuo processo, fornendo dati preziosi che migliorano la salute e l'affidabilità complessive del sistema.

Oltre agli interruttori di posizione di base, gli attuatori avanzati forniscono un feedback continuo sulla posizione effettiva della valvola (ad esempio, 0-100% aperta), non solo indicazioni di fine corsa. Ancora più importante, monitorano e segnalano la coppia applicata dal motore durante tutta la sua corsa. Questa firma di coppia è un potente strumento diagnostico. Una tendenza all'aumento della coppia può indicare che una valvola sta diventando più difficile da azionare a causa dell'usura, dell'accumulo di detriti o del degrado delle guarnizioni. Monitorando questa tendenza nel tempo, il sistema di controllo può avvisare il personale di manutenzione di effettuare la manutenzione della valvola durante un arresto pianificato, evitando un'interruzione di emergenza non pianificata.

Questa capacità di manutenzione predittiva trasforma il attuatore elettrico a quarto di giro da un semplice componente di automazione a uno strumento critico di gestione delle risorse. Questi dati possono essere facilmente integrati nei più moderni sistemi di controllo e gestione delle risorse, fornendo un chiaro ritorno sull'investimento riducendo i costi di manutenzione, prevenendo la perdita di prodotto e massimizzando la disponibilità dell'impianto.